自20世纪90年代商业化以来,锂离子电池极大地改变了我们的生活。锂离子电池加速了油气驱动车向纯电动车的转变,以及智能电网和能源智能新时代的到来。但是,对于不同的收入群体和环境保护要求,锂离子电池的制造成本和污染需要再降低,安全性能也亟待提高。

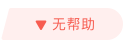

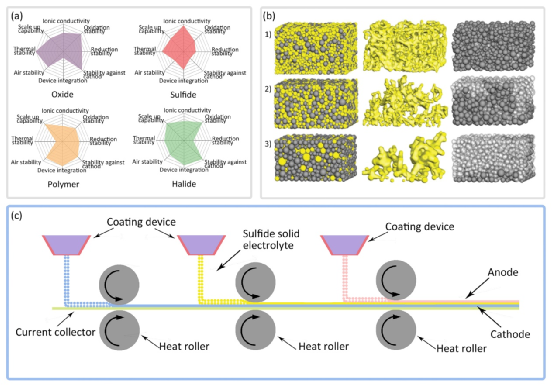

目前,锂离子电池关键组分的主流生产技术是湿法涂布技术,存在以下缺点。1)能源浪费:2017年,Karl-Heinz Pettinger统计得到每年生产100万个锂离子电池 (20.5 Ah,3.7 V) 的产线,湿法涂敷和随后的干燥过程需要消耗约电池制作总能源的51%。2) 成本和环境污染高:电极浆料混合过程需要使用大量N-甲基-2-吡咯烷酮(NMP),它非常昂贵(增加成本)而且有毒(污染环境)。因此,在大规模生产的干燥过程中,必须建立回收装置来收集和再处理蒸发的NMP。3) 电极分层:在溶剂蒸发过程中,粘结剂和导电剂会由于毛细作用扩散到电极表面附近并形成团聚,而活性材料会沉淀。这会导致电极分层,从而损害电极中导电网络的构建,并降低活性材料和集流体之间的结合强度。4) 电极厚度有限:湿法涂布技术制造的电极存在裂纹、分层和柔韧性差等问题,尤其是在制备厚电极时,这些问题会被放大。因此,电极厚度受到湿法涂布技术的极大限制。5)不适用于硫化物全固态电池:硫化物固态电解质对水和极性有机溶剂(如醇和酰胺溶剂)极为敏感。因此,在传统湿法涂敷制备电极时只能使用非极性或弱极性溶剂(例如二甲苯和甲苯),这也会限制粘结剂的选择范围。而即使使用非极性或弱极性溶剂,也会导致硫化物固态电解质的离子电导率降低。因此传统的湿法涂布技术并不适用于硫化物全固态电池的制备。

而干法制膜技术在制备锂电池时避免了使用任何溶剂,从而解决了上述问题。1) 降低成本:干法电极技术节省了溶剂、溶剂蒸发、回收和干燥设备的成本。这也是埃隆·马斯克在2020年特斯拉电池日声称“采用干法电极技术生产电池时,电池生产设备的空间、能耗和成本降低为原来成本十分之一”的原因。2) 抑制分层:干法电极技术电极各组分的混和过程中不会使用溶剂。因此在干混过程中,由于混合器和颗粒的剪切和摩擦,电极材料的不同成分可以均匀分布。并且由于干混过程中不存在浆料,因此不再存在因溶剂蒸发引起的电极分层。3) 对电极厚度没有限制:干膜技术可以轻松控制电极厚度和厚电极的均匀性,不会产生裂纹,在制备厚电极方面具有独特的优势。4) 与硫化物固态电解质相容:干法制膜技术避免使用有机/极性溶剂,在制膜过程中只需极少量的粘合剂,特别适用于制备硫化物全固态电池。由于不会使用与硫化物固态电解质发生反应的溶剂,因此干法制膜技术有助于更好的制备硫化物固态电解质膜并保持其高离子电导率。

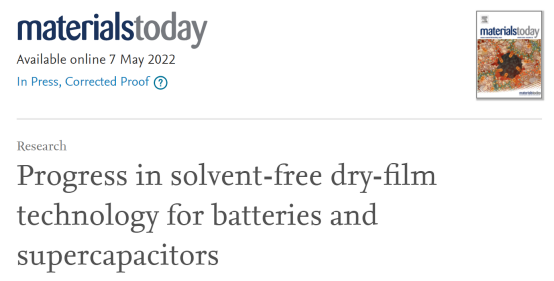

尽管干法制膜技术很有应用前景,但关键的技术主要由工业公司开发并保留在公司内部。目前针对干法制膜技术的研发过程、原理机制、实验细节、研究进展、技术发展方向等的总结性论文几乎没有,使得研究人员收集该领域的信息既困难又耗时。鉴于此,中科院物理所吴凡、李泓团队全面总结了无溶剂干法制膜技术的技术优势、发展过程、主要机理和应用领域。首先介绍了干法制膜技术的历史和发展进程,并从应用范围、成熟度、成本、电池尺寸、生产规模和能量密度等方面讨论了四种干法成膜制备电极的方法。其中,粉末喷涂和粘结剂原纤化技术具有生产成本低和扩大生产能力强等优势,被认为是最具有规模化制备动力和储能电池前景的技术手段。因此本文进一步详细介绍了粉末喷涂和粘结剂原纤化制膜技术的程序、原理和参数。并进而对上述两种方法的专利和研究论文进行了系统分析和总结,以及它们的具体应用,发现干法制膜技术在制备全固态电池领域具有独特优势。最后,基于上述见解指出了干法制膜技术的未来研究方向,并得出了两个结论 1)粉末喷涂和粘节剂原纤化适合电池的大规模生产(不包括微型电池)。2)随着电池技术的发展,干法制膜技术与硫化物固态电解质的结合将推动全固态电池的发展。本文以Progress in Solvent-Free Dry-Film Technology for Batteries and Supercapacitors为题发表在Materials Today期刊上(IF=31.041)。本文第一作者为中科大纳米学院在读硕士生李永兴。

图 1. 本文的范围和内容。 介绍了干法制膜技术的优势、类别、细节和应用。

2.1 干法制膜技术发展历程及其在储能器件中的应用

干法制膜法和湿法涂布法的根本不同在于:制膜过程中是否使用溶剂作为分散介质。而分散介质用于控制粉末的流动性、带电性和使粘结剂溶剂化,更有利于分散,并在混合过程中抑制粉尘的产生。本节主要介绍不同干法制膜技术的演变过程和应用。

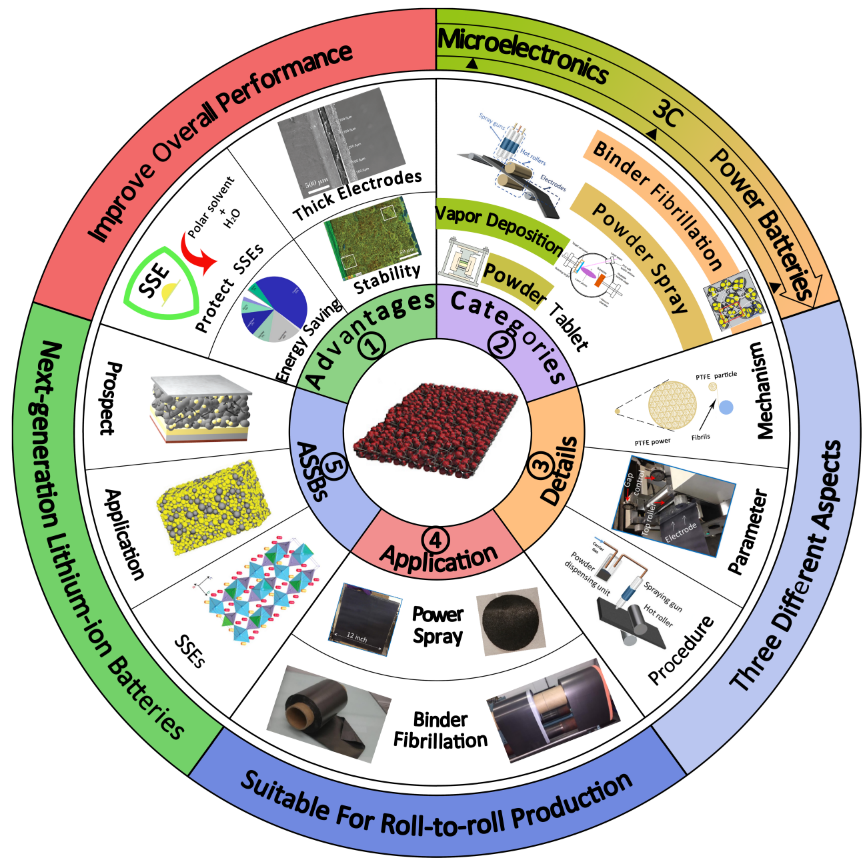

迄今为止,已经开发和报道了五种类型的干法制膜技术,包括粉末压片、气相沉积、粉末喷涂、粘结剂原纤化和聚合物热挤出。这5种不同的干法制膜技术的发展历史在图2中进行了总结,分别对应5种不同的颜色。这些制膜方法最初被应用在不同领域,后来逐渐被用于储能领域。

粉末压片作为一种粉末成型方法,在制药、制备合金和陶瓷等领域有着广泛的应用。1898年第一篇粉末压片相关专利申请了对新发明的粉末压片机的保护,随后Frederic S Mason于1922年申请保护一种新型压片机的专利。随着技术的发展,粉末压片逐渐应用于储能领域。1980年,Michael L. Wright等人压制石墨层以测量其离子电导率,随后一些人开始使用粉末压片技术制备锂离子电池和固态电池中的电极和电解质层。例如,丰田在2008年发明了通过粉末压片制备全固态电池的模具和方法。此后,该方法被用于制备固态电解质层和测量固态电解质的离子电导率。现在,这种方法被用于研究全固态电池中界面接触不良、离子电导率低、电池结构设计和实验室原型全固态电池电极结构优化等问题。然而,用于粉末压片的刚性模具和单向压制存在应力和密度分布不均匀的缺点、导致低密度及高孔隙率。对于全固态电池,电极和电解质层中的空隙会导致电池阻抗增加,促进锂枝晶生长。对于生坯,在烧结过程中很难控制尺寸,因为不均匀的密度会导致不均匀的收缩。等静压通过使用流体作为介质向材料的外表面施加均匀的压力。因此,等静压生产的压坯的密度分布比传统压制生产的生坯更均匀。冷等静压(CIP)是1913年Westinghouse Lamp公司的Madde发明的,当时用于制备钨钼丝坯料。热等静压(HIP)是1955年由美国巴特尔研究所研制的。该方法利用高温和高压的联合作用使材料致密化。早在1983年,J.R. Akridge和H. Vourlis就提出通过等静压技术提高电极和电解质层的密度,从而提高电池的整体离子电导率和能量密度。目前,等静压技术在全固态电池应用中的作用是增加电极和电解质层的密度,提高电池性能。2019年,Sribani Patra等人报道了在1158°C和127 MPa下烧结2分钟得到98%密度的电解质片。2020年,Yong-Gun Lee等人使用温等静压(WIP)制备高密度硫化物固体电解质层。还引入了WIP以改善电极和电解质之间的接触。结合银碳复合负极,高密度软包电池(0.6 Ah)表现出高体积能量密度(>900 Wh L-1)和长循环寿命(1000次)。

气相沉积法是指通过物理沉积或化学反应使原料气化并连续成膜的过程。19世纪50年代这种方法主要用于制备金属工具的涂层。19世纪60-70年代因半导体/集成电路技术的发展而快速发展。第一篇报道在储能领域应用气相沉积的文献可以追溯到1972年。该工作以卤化物负极为基底,然后通过气相沉积在正极层上沉积LiI电解质层和Li金属负极层。随后,Hitachi于1983年用它生产出第一块可充电的薄膜全固态电池。正极、固态电解质和锂金属负极分别通过化学气相沉积(CVD)、射频溅射和真空热蒸发制备。由于当时所使用的固态电解质Li3.6Si0.6P0.4O4对金属锂不稳定,因此循环稳定性差无法商业化。1992年,美国橡树岭国家实验室的Bates研究组研制出LiPON薄膜固态电解质,它具有良好的离子电导率并且对锂金属电化学稳定。这种固态电解质的制备突破了当时全固态电池的瓶颈,大大推进了全固态薄膜电池的发展。

粉末喷涂技术源于1953年,Gemmer博士发明了流化床技术。1963年法国萨姆斯公司在流化床的基础上研制成功粉末静电喷涂技术,两年后被用于工业生产。粉末静电喷涂解决了流化床涂层法由于电场引起的涂层不均匀、涂层厚的问题。随着技术的发展,粉末喷涂逐渐应用于储能领域。2002年,TDK公司在其专利中采用静电粉末喷涂法将电极材料混合物涂覆在集流体上制备燃料电池的电极。后来,这种方法被应用于生产超级电容器、液态锂离子电池和全固态电池等储能装置。例如,2008年,丰田通过粉末喷涂为全固态电池制备正极和负极。在使用喷枪的过程中,从喷嘴喷出的材料会继续沿喷涂方向移动,这很容易导致部分材料被喷出基材。沉积在基材外的材料会污染环境并被浪费。为了解决这个问题,丰田和吉翁公司在2012年联合申请了一项用于制造电极和粉末喷涂装置的专利,称为静电筛网。工作时,将粉状物料从顶部放入箱内,转子旋转将物料输送到网状体。当粉末通过网状体时,会被网状体和集电器之间的强直流电场带电,然后迅速沉积在集电器上。2014年,他们联合申请将原来带凹槽的刚性转子改为带刷子的转子的专利,这是因为刚性转子会使粉末附着在网状体上堵塞网孔。

常用的原纤化粘合剂有聚四氟乙烯(PTFE)和其他单体(如乙烯、六氟丙烯)和四氟乙烯的共聚物,这是因为其具有独特的性能,即容易原纤化。这类粘结剂与粉末材料混合时,随着搅拌时间的增加会形成原纤维。这些原纤维会分布在颗粒表面并交联形成网络,与粉末形成团聚。最初,粘合剂原纤化不用于制备薄膜,而是用于成型和抑制灰尘。1969年,Conforma Clad等人使用原纤化粘合剂制备陶瓷、合金和电子元件的生坯。这种方法后来逐渐应用于储能设备。1978年,Raytheon将粘合剂和电极活性材料混合形成絮凝混合物,通过挤压成型来制备燃料电池的电极膜,因为这种方法制备的薄膜为多孔膜有利于电解质浸入电极片中。1981年MPD公司将可热分解聚合物与原纤化粘合剂和电极组分混合制备电极膜前驱体,然后加热前驱体分解热分解聚合物制备多孔电极。在锂离子电池正极湿法涂敷的过程中,过度纤维化的聚四氟乙烯不易分散。为了解决这个问题,大金发明了一种以PTFE为核,PVDF(无论干湿都容易均匀分散)为外壳的粘合剂,并首次使用该粘合剂制备LIB正极干膜。后来麦克斯韦全面研究了这种薄膜制作方法。2003-2004年前后,麦克斯韦公司申请了一系列专利,涉及粘结剂原纤化的设备、方法、材料回收利用、自支撑膜与集电器的组合等各个方面的专利。随后粘合剂原纤化技术也逐渐应用于制备全固态电池。

熔融提拉法常用于制备微孔聚合物薄膜和储能装置的隔膜。1969年M. Druin在塞拉尼斯首先研制了不同熔融工艺的拉伸法制备的平板膜。后来,Kensuke Kamada等人首先研究了拉伸法制备的中空纤维膜。1975年在日本三菱丽阳科技公司发明了可以提高薄膜的抗拉强度和使用寿命的方法,并于1980年实现工业化生产。这些微孔薄膜主要用于膜分离领域,如过滤、吸收、萃取等。随着锂离子电池的发展,这种干法制膜技术逐渐用于隔膜的生产。1985年,Celgard等人申请了单向熔体拉伸法生产电池隔膜的专利,这是首次使用熔体拉伸法制备锂离子电池的隔膜。但是,这种方法不能用于制备电极,因此在后面的章节中不再详细讨论。

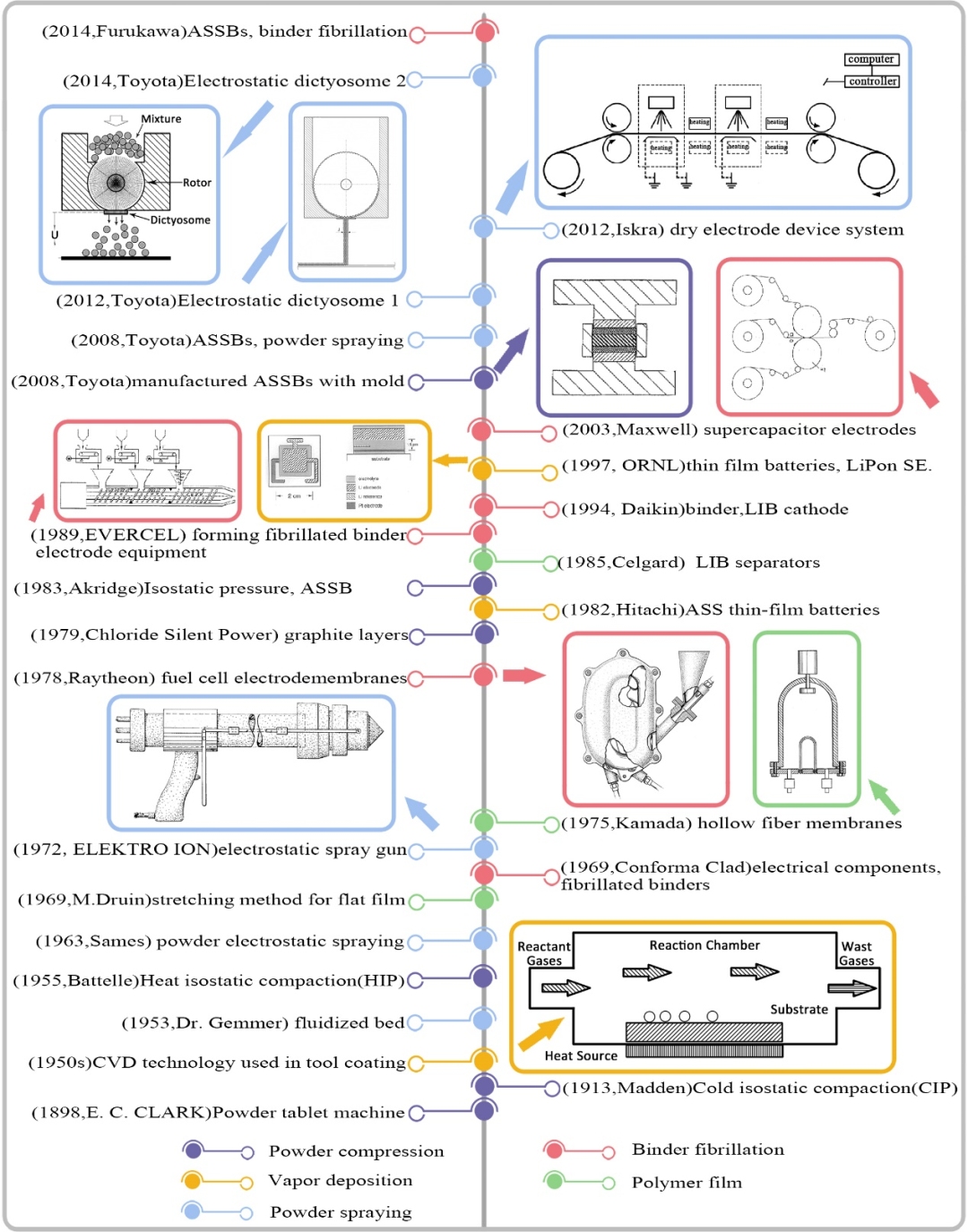

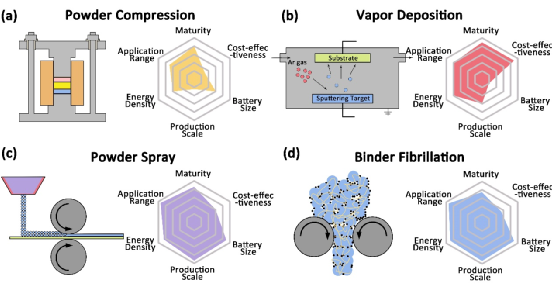

可用于制备锂离子电池电极和电解质膜的四种干法工艺是粉末压片法、气相沉积法、粉末喷涂和粘结剂原纤化法。不同干法制膜技术都有其独特的制备电池类型、应用环境和制造规模。因此,了解不同技术的生产过程和特点,对于进一步研究和开发这些技术是非常必要的。图3显示了四种干膜方法的生产流程示意图,并从技术成熟度、成本、电池尺寸、生产规模、能量密度和应用范围等方面对四种方法进行了评估。

图3a的左侧是通过粉末压缩制备全固态电池的模具。组装全固态电池的一种方法是先将硫化物固态电解质压制成片作为电解质层,然后在电解质层两侧压入正极和负极。粉末压片可以方便地以低成本制造片状全固态电池,但这种方法只能用于组装实验室规模的硫化物全固态电池,因为硫化物固态电解质具有较低的弹性模量。这种方法所得到的粉末片柔韧性差,容易开裂,尺寸受限于模具。而且,通过粉末压片技术制成的电解质层的厚度通常大于200微米,这大大降低了电池的能量密度。此外,粉末压片介绍技术不适合roll-to-roll的生产技术,因此这种方法几乎不可能用于大规模生产电池。

图 3 储能领域主要干法制膜技术的制作和特征示意图,(a) 粉末压片;(b) 气相沉积;(c) 粉末喷涂;(d) 粘结剂原纤化。

该方法主要用于制备薄膜全固态电池,2012年产值已达5亿美元。该方法制备的全固态电池能量密度高(300-400 Wh/kg),电池寿命长(95%@40,000次循环),倍率性能好(20.5 C),但体积小,主要用于微电子器件和高度集成电路。该方法设备成本高,成膜条件特殊,能耗高,成膜面积低。因此,这种方法主要针对微型电池,不适用于电动汽车的动力电池和3C产品的电源。

如图(图3c)所示,粉末喷涂法通过粉末施加装置将粉末施加到集流体上,然后通过热压将粉末固定在集流体上。粉末喷涂技术已经发展非常成熟,但用于大规模生产储能装置的报道还没有很多。粉末喷涂生产可采用roll-to-roll的生产技术,并且这种方法制备的电池能量密度和电极尺寸能够满足动力电池和便携式电子设备的要求。

在特斯拉于2019年收购Maxwell后,粘结剂原纤化技术引起了全世界的关注,因为这是Maxwell用于生产超级电容器电极的主要技术。该方法可以大规模制备用于超级电容器、锂离子电池和全固态电池的电极/电解质膜,具有低能耗、高度可控的厚度和理想的面能量密度。总之,粉末喷涂和粘合剂原纤化是大规模生产用于电动汽车、3C产品和智能电网的低成本储能装置的两种最有前景的干法。因此,这两种方法将在下面的章节中详细阐述。

如上所述,适用于低成本大规模生产的干法制膜技术包括粉末喷涂和粘结剂原纤化。在将这些技术应用于储能领域时,所制备的膜还具有比湿法制膜更好的性能,包括更均匀的分布、更紧密的接触、更低的粘结剂含量、更好的放电倍率能力和优异的循环性能。下面将详细讨论这两种方法的成膜步骤、成膜工艺参数以及这些参数对所得电极片性能的影响。

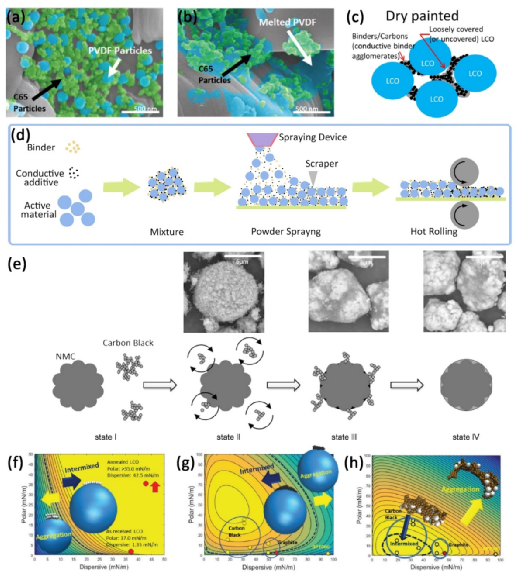

典型的粉末喷涂成膜工艺,首先通过喷涂装置将混合后的粉末沉积在集流体上,在基材上形成松散的堆积物(图 4a)。然后通过加热使粘合剂熔化至其熔点以将粉末粘合并固定在集流体上以形成电极膜(图4b,c)。如图4d所示,该方法分为三个步骤。首先,将活性物质、导电添加剂和粘合剂粉末混合成均匀的混合物(在制作全固态电池电极时,混合粉末中含有固体电解质)。然后,将混合粉末喷涂到集电器上。第三,热压载有粉末的集流体,使粘合剂熔化把粉末粘附在集流体上。下面将详细讨论影响电极性能的成膜参数。

电极材料混合过程会影响原始活性材料的微观结构以及复合电极的均匀性,从而导致电化学性能的差异。与传统的湿法涂布不同,干法制膜技术中的干混工艺不使用或者很少使用溶剂。然而,没有溶剂的作用,形成均匀的混合物更加困难,因此需要更大的剪切力来使组分均匀混合。许多仪器可以为实验室或工业生产中混合粉末提供强大的动能,如叶片搅拌机、混合机、V型混合机、行星球磨机等。混合设备、混合强度、加入物料的顺序和物料的性质都会影响混合效果。2014年,Valentin Wenzel等人研究了由转速和混合时间控制的混合强度如何影响三元正极与碳的混合状态和混合粉末的电导率。如图4e所示,在状态I中,初始炭黑高度附聚。在短暂的混合时间之后,炭黑的聚集程度降低(状态II)。随着混合时间的累积,炭黑附着在活性表面(状态IV)。图上部的SEM图像对应上述过程(图3e)。Henrike Bockholt等人深入研究了剪切强度对干粉混合的影响。他们得出结论:随着混合时间和剪切强度的增加,炭黑的团聚度降低。

Noh等比较了LiCoO2/96(78Li2S-22P2S5)-4Li2SO4/Super P复合正极的五种不同混合方案。通过方法1和2制备的正极样品表现出较差的电化学性能,因为LiCoO2颗粒仅与固态电解质或导电添加剂直接接触,不利于电子和离子同时传输。否则,通过方法3、4和5制备的复合正极在LiCoO2表面具有离子-电子传导通路,从而降低了转移电阻和获得更高的容量。作者得出结论,在活性颗粒界面处浓缩碳的混合方案可以降低界面电阻并增加放电容量。

Ludwig, Brandon等人研究了表面能对电极材料均匀分散的影响。基于Johnson-Kendall-Roberts (JKR)理论,他们讨论了两种理论模型,它们以粒度差异进行区分。对于粒径差异较大的颗粒混合,作者分别计算了PVDF在LCO上的表面能(图4f)和C在LCO上的表面能(图4g)。在蓝色区域,PVDF/C将在LCO表面形成团聚,黄色区域表示PVDF分散在LCO表面。对于尺寸相似的颗粒(图4h中的PVDF和C65颗粒)混合,当C65表面能值落在蓝色区域时,PVDF 更倾向于与C65团聚。他们结论是,使用干粉实现亚微米级混合不存在技术障碍。

图4(a) PVDF和C65与LCO(LCoO2)混合后的分布。(b) 熔化的PVDF在LCO表面之间产生接触,C65固定在PVDF表面上。(c) 干法电极中粘合剂/碳分布的示意图。(d) 粉末喷涂成膜步骤;混合粉末,通过喷涂装置将混合物涂在集流体上,并通过热轧压制电极膜。(e) 炭黑与活性材料之间的相互作用。(f) LCO-PVDF示意图显示具有不同LCO表面能的首选PVDF组件(退火LCO旁边的红色箭头表示测量的极性表面能分量是最小值,蓝色区域表示聚集)。(g) LCO-C65建模结果显示C65与LCO混合,极性表面能分别设置为40和100 mN m-1(黄色表示C65覆盖在LCO上)。(f)和(g)中的红点表示测量值,黄点表示文献中的值。(h)LCO-C65建模显示C65与PVDF的混合,极性表面能分别为40和2 mN m-1(黄色表示C65与PVDF均匀混合)。

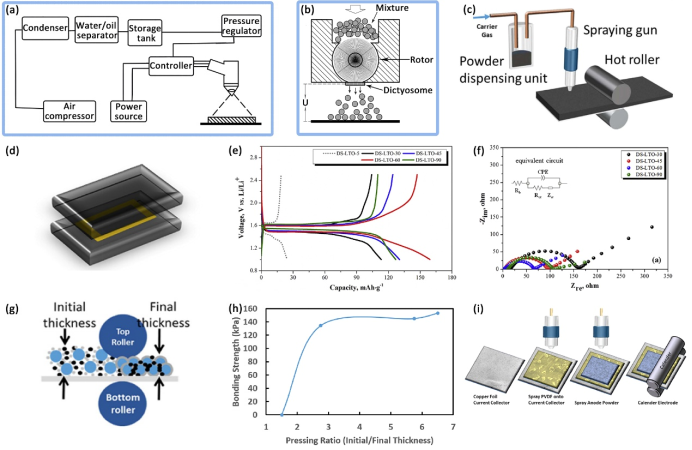

粉末静电喷涂(图 5a和5c)和静电筛网法(图 5b)是通过静电喷涂制备电极的常用方法。粉末静电喷涂是一种成熟的成膜技术,它由粉末储存、分配单元和静电喷枪组成。使用喷枪对流化的干颗粒进行充电。充电后,干颗粒将沉积在集电器上(图 5c)。与粉末静电喷涂不同,静电筛网法使用筛网为干粒子充电。在这种方法中,沉积在集流体上的粉末的粒径和厚度更均匀。然而,粉末静电喷涂的粉末在热压前可以更好地粘附在集流体上。为了获得理想的沉积层,应仔细考虑材料类型和喷涂系统参数。

①充电电压: 2016年,Brandon Ludwig等人报道粉末可以在25 kV下沉积,但不能在15 kV下沉积,因为较小的电压值不能提供足够的电场强度为部分材料充电,随后也无法均匀沉积。②载气压力: 难以带电的粉体与集流体之间的作用力很小,过强气流会将这种粉体吹出集流体。因此,通常制备电极使用15 psi的空气流量。然而,15 psi的气流只能使较轻的粉末流化进入枪体、充电并最终沉积到集电器上。③喷枪头与集电器之间的间隙距离:间隙距离(一般为1.5英寸)的影响类似于载气压力。当物料不易带电时,减小间隙有利于物料沉积,但减小间隙可能造成物料沉积不均匀,减少喷涂面积。以上讨论可以作为参考,具体参数需要根据喷涂材料的特性进行调整。

除了粉末喷涂和静电网状体方法外,其他方法也可以通过传送带或刮板将含有热塑性粘合剂的混合物均匀分散在集流体上。虽然这些方法在输送粉末时没有使用喷涂装置,但它们最终会通过热压加热使粘合剂熔化并固定在集流体上。因此,这些方法也包括在粉末喷涂中。

电极混合材料与集流体的机械(粘合)强度对电极至关重要。由于强度低,电极材料容易从主体和集电器上脱落,导致电极性能不佳。因此,提高电池的机械(粘合)强度是缓解严重分层和快速降解的重要途径。在粘结剂的含量和种类固定时,控制强度的关键参数包括热压过程中施加的辊压力和时间。

Dong-Won Park等人研究了热压时间对粉末喷涂电极性能的影响(图 4d)。在6 kg cm-2的压力下,将电极在178°C(PVDF的熔点)的恒定温度下加热5、30、45、60和90分钟。图5e和5f为热压电极的容量随着热压时间的增加而增加。然而,当热压时间增加到90分钟时,所得容量低于热压45分钟的电极。这可以归因于机械(粘合)强度。因为PVDF在不同的热压时间下熔化程度不同。粘合剂对电极的强度和导电性起着重要作用。随着热压时间的增加,PVDF开始熔化,覆盖颗粒,同时渗透到活性材料和导电添加剂之间的孔隙中。在这种情况下,导电添加剂倾向于形成网络,其围绕活性材料表面。如果热压时间(热能)不足,则电极中的颗粒/颗粒网络电断开,从而导致电池性能变差。相反,当热压时间超过90分钟时,粘合剂会通过再结晶而收缩,由于网络断开,导致电池性能下降。

2016 年,Brandon Ludwig等人讨论了热轧压力和压制比(初始/最终厚度)(图 5g)对热轧装置对电极膜和集电极结合强度的影响。他们发现,随着辊压速度的增加和温度的降低,电极片可以吸收的热能减少,导致强度降低。当压制比从1.5倍增加到2.5倍时,粘合强度急剧增加,而当厚度减小超过2.5倍时,粘合强度缓慢增加(图5h)。后来,为了提高粉末与集流体之间的结合强度,有人在集流体上喷涂了一层粘合剂,然后喷涂了电极活性材料(图5i)。这种方法可以大大提高电极的结合强度。

图5 (a)静电喷涂装置示意图 (b)静电筛网装置的结构示意图 (c)干粉喷涂工艺的电极制造系统。(d) 热压装置 (e)不同热压时间获得的初始充放电曲线(0.2C倍率和1.0-2.5V vs. Li/Li+) (f) 不同热压时间获得的电池的阻抗性能,插图为等效电路模型。(g) 热辊示意图 (h) 压制比对机械强度的影响。(i) 通过干法喷涂制备石墨负极的示意图。

2.2.2. 粘结剂原纤化制备电极过程及参数的介绍

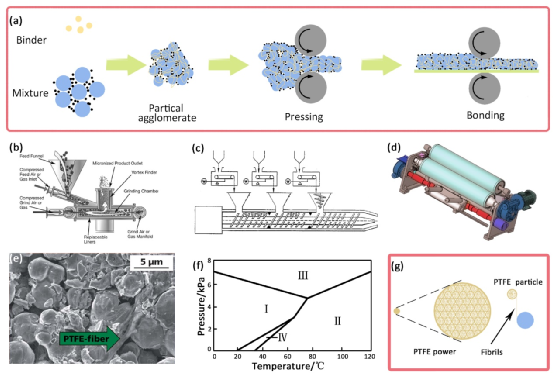

如图6a所示,通过粘合剂原纤化制造电极薄膜包括以下四个步骤。首先,将电极材料混合均匀。然后加入粘结剂将它们粘合在一起制备混合物的团聚物。第三,将附聚物挤出或轧制成自支撑膜。最后,将自支撑薄膜加载到在两个辊之间滚动的集流体上,形成电极片。

粘合剂原纤化法所需的电极粉由活性材料和导电助剂组成(在制作全固态电池电极时,混合粉中含有固体电解质),本步骤不添加粘合剂。上面已经讨论了混合过程的关键因素,这里不再赘述。

粘结剂原纤化就是将混合均匀的粉末与特殊粘合剂添混合和剪切之后,形成团聚物的过程。剪切力使粘结剂变成原纤维,原纤维在混合过程中相互连接形成网络将电极粉末固定在一起。这个过程受机器/生产参数的影响,不同生产过程对电池性能有很大影响。如果粘合剂没有充分原纤化,可能会导致无法形成薄膜或由于粘合剂团聚而增加电极膜的阻抗。常用的粘合剂原纤化的仪器是可提供强大的剪切力的机器,像气流粉碎机(图6b)、螺杆挤出机(图6c)、球磨机(图6d)等。对于气流磨,进料速度、研磨压力和气体压力等都会影响电极膜的抗拉强度和阻抗。Maxwell研究表明,原纤化干膜的阻抗随着进料速度和气流注射压力的降低而增加,随着研磨压力的增加而降低。粘合剂原纤化也可以在实验室研钵中完成。2019年,Felix Hippauf等人和Soren Thieme等人通过将PTFE和预混合的电极混合物在热研钵中手工混合,仅一分钟内完成了粘结剂原纤化过程,但原纤化不充分导致电池性能不佳。此外,不同的粘合剂原纤化设备制备的样品的状态是不同的。例如,气流粉碎机处理的样品是絮状的,而辊磨机和手工研磨的样品常是片状或块状。

图 6(a) 粘合剂原纤化的成膜步骤 (b)气流粉碎机 (c)螺杆挤出机 (d)开炼机 (e)正极和PTFE纤维制备的稳定电极层 (f)PFTE相图 (g)PTFE原纤化过程

常用的原纤化粘合剂有聚四氟乙烯(PTFE)、四氟乙烯与其他单体(如乙烯、六氟丙烯)的共聚物。这类聚合物分子链间的范德华力较低、堆积松散、在较小的剪切力作用下会发生原纤化。温度也是影响粘结剂原纤化能力的一个重要因素。如图6f所示,PTFE有四个相。当温度高于19℃时,它会从三斜晶系转变为六方晶系。同时,聚四氟乙烯的分子链会变软,很小的剪切力就可以将聚合物表面的分子链拉出。拉出的分子链称为原纤维 (图 6g)。温度越高,粘合剂原纤化所需的剪切力越低。一方面,分子量较大的聚合物在制备聚合物粉末时不易结晶,易原纤化。另一方面,原纤化后,聚合物的分子量越大,可形成的原纤就越长。因此,原纤维和粉末颗粒更容易相互缠绕以固定粉末颗粒。研究人员发现,超高分子量粘合剂可以形成有效的物理交联网络,提高电极片的附着力和成膜性能。研究结果表明当使用平均相对分子量大于500万的粘合剂时,可以减少粘结剂的用量,但保持相同的成膜性能。总之,粘合剂的平均分子量越大,其链长越长,形成的物理交联网络越强。然而,由于PTFE的LUMO轨道相对较低,因此PTFE在负极环境中电化学不稳定,容易接受电子。因此当使用聚四氟乙烯作为负极粘合剂时,在低电压下可能会发生副反应,导致电池容量下降。

不同状态的混合物需要不同的处理方法。经气流粉碎机处理后的混合物是呈絮状状态的混合物,一般是通过热压机制备柔性自支撑膜。至于片状或块状混合物,有两种加工方法。这些附聚物可以通过混合器搅拌形成絮状粉末混合物,然后通过辊压机挤出成膜,或者可以将混合物直接压延成膜。2019年,Felix Hippauf等人将薄片放在平板上,然后直接擀压至所需的厚度得到薄膜。该方法仅使用0.3 wt%的粘合剂制备全固态正极薄膜,并且薄膜具有很强的柔韧性。也有人在80 °C下使用热辊压机辊轧团状混合物制备了具有8.4 mS cm-1的超高室温离子电导率的薄膜。在全固态电池中,电极中的空隙会影响电极中电子和离子的传输,还可能会导致锂枝晶生长。这种自支撑膜可以在不考虑集电器的影响的情况下加压,增加电极的密度和降低孔隙率。而传统湿法涂布制备的电极不同,过大的压力会导致集流体被压延,破坏电极结构。

电极膜和集流体的组合对电池性能有很大影响。电极膜与集流体连接不良会导致电极阻抗增加,电极容量下降。常见的层压方法有冷压和热压。然而,薄膜和集电器之间的机械(粘合)强度很低。为了解决这个问题,可以将导电胶喷涂在集流体上,以增加薄膜与集流体之间的附着力。2003年,Maxwell直接在电极膜上沉积了一层金属作为集流体,而不是将自支撑薄膜层压到集流体上。这种方法可以有效提高电池的强度和能量密度。

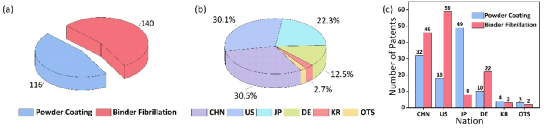

如上文所述,因为粉末喷涂和粘合剂原纤化适用于roll to roll的生产方式,所以被认为是最有希望实现电池大规模量产的两种技术。然而,在该领域发表/提的论文/专利很少。在 Derwent DWPI 数据库、CNABS 和 Google Patents 上共发布256项与粉末喷涂和粘合剂原纤化在储能领域的应用相关的全球专利。其中,粉末喷涂技术相关专利116篇,粘合剂原纤化领域相关专利140篇(图 7a)。图7b为不同国家专利数量的排名,依次为中国(CHN)、美国(US)、日本(JP)、德国(DE)、韩国(KR)和其他(OTS)。此外,76.6% 的美国专利与粘合剂原纤化有关(图 7c),其中50%以上由Maxwell申请。与之形成鲜明对比的是日本申请的57项专利中有49项与粉末喷涂有关,其中约50%是丰田公司申请的。这表明美国和日本看好的是不同的干法制膜技术。中国作为后来者,两种技术领域都申请了一定数量的专利,但中国作为后来者仍需加大投入才能在这些领域取得突破。

图 7 (a)粘结剂原纤化和粉末喷涂专利分布。(b)六个国家提交的专利数量占总专利数的百分比。(c)每个国家为两种制膜方法申请的专利数。

粉末涂料专利发展趋势如图8a所示。该图统计了超级电容器、液态锂离子电池和全固态电池中粉末喷涂申请专利的变化。可以看出,这类干法制膜的专利数量在2010年后迅速增加。这种方法快速发展主要得益于其在液态锂离子电池上的应用。尽管这种方法在全固态电池上的应用起步晚于超级电容器,但在2017年迅速追赶并超过了超级电容器。这种趋势可以归因于两个原因。一方面,全固态电池因其具有实现高能量密度和高安全性的潜力而获得了快速发展。另一方面,干法制膜技术与全固态电池匹配度高。因此,随着该领域技术的发展,这种方法将在全固态电池领域得到更广泛的应用。此外,这种方法比传统的湿法涂布技术更加节能和污染更少。图8b 为该领域前五名专利申请人,其中丰田在2000年至2017年间申请的专利最多,包括固态和液态电池的制备、粉末输送装置以及提高电池性能/粉末结合强度的方法。

粉末喷涂主要用于液态锂离子电池电极的制备,其次是超级电容器电极和全固态锂离子电池的制备。2004年,Sanjay Chaturvedi等人申请了将粉末喷涂技术应用于制备超级电容器电极的专利。2010年,孙伟将电极混合物静电喷涂在涂有粘合剂的集流体上,然后将它们热压在一起,制成了超级电容器电极。2016年以来,粉末喷涂技术开始用于制备LIBs的正负极。Brandon Ludwig等人首先通过静电喷涂和热压制备了LiCoO2正极片。与湿法相比,电极颗粒与集流体的结合强度更高。此外,它避免了粘合剂完全覆盖在活性材料上,阻碍了锂离子的传输。因此,与传统的湿法电极技术相比,该方法制备的电极具有更好的电化学性能。后来,刘进等人使用相同的方法制备干式NCM阴极电极。干法电极在0.5C下循环500次后仍保持80%的容量(使用石墨负极电极进行全电池测试)。此外,还制备了三种厚度不同(100 μm、150 μm、200 μm)但厚度分布均匀的厚电极,这对于湿法来说是困难的。2019年,刘进等人在集流体和电极材料之间通过粉末喷涂的方式增加了一层“附着力增强剂”,以提高电极涂层的结合强度和电极的电化学性能。

图 8(a)1995年至2021年在超级电容器(SCs、红色)、锂离子电池(LIBs、绿色)和全固态电池(ASSBs、黄色)领域申请的粉末喷涂专利和专利总数(紫色)。(b)粉末喷涂相关专利申请量前五名。(c)2000年至2021年在超级电容器(SCs、红色)、锂离子电池(LIBs、绿色)和全固态电池(ASSBs、黄色)领域申请的粘结剂原纤化专利和专利总数(紫色)。(d) 粘结剂原纤化专利申请量前五名。

图8c为过去20年粘结剂原纤化的相关的专利的数量变化。从2003年到 2004 年,超级电容器的专利数量迅速增加。这主要是因为Maxwell公司开发了干法制膜技术制备超级电容器电极。然而,2005年后,超级电容器相关的专利数量增长开始变的缓慢。随着锂离子电池的发展,人们开始研究粘结剂原纤化技术在锂离子电池中的应用。从2015年开始粘结剂原纤化技术在锂离子电池方向上应用的专利数量急剧增加(图8c)。专利数量的上升趋势可以说明粘结剂原纤化从2018年开始迅速渗透到全固态电池领域的研究中。粘合剂原纤化和全固态电池作为下一代电池技术,将相互促进推动储能技术的发展。对比图8a和图8b,我们可以看出,从2015年开始粘合剂原纤化的专利增加了78件,是粉末喷涂专利增加量的两倍,表明粘合剂原纤化具有更好的应用前景。此外,自2015年以来,全固态电池专利数量增加了17项(图8c),远远超过图7a中粉末喷涂相关专利增长的数量。这种差异可能是由于粘合剂原纤化在制备致密和均匀厚度的电极/电解质膜方面具有独特优势。

1981年,MPD公司将可热分解聚合物与原纤化粘合剂和电极组分混合制备电极膜前驱体,然后将前驱体加热分解聚合物制备多孔超级电容器电极。2002年,Manabu Iwaida等人将活性材料、导电添加剂和粘合剂混合制备成团块状混合物。然后将团块粉碎,制成粉末辊压原纤化制备超级电容器的专利。这些专利与超级电容器制备技术的设备和原材料的制备有关。粘结剂原纤化在锂离子电池中的应用在专利中被广泛报道,但只有少数科研论文被报道。2017年,陈永生等人申请了使用粘合剂原纤化技术制备锂离子电池正极/负极的专利。2018年,Duong Hieu等人采用Maxwell干法制膜技术(粘结剂原纤化技术)使用大量市售成熟的负极材料(硅基材料和钛酸锂)和正极材料(LiNixMnyCozO2、LiNi0.8Co0.15Al0.05O2和LiFePO4)制备电极,均表现出优异的倍率性能和循环稳定性。这是由于采用Maxwell干法制膜技术制备的电极具有独特的微观结构,其中聚合物粘合剂网络可实现高离子电导率以及活性材料和导电添加剂网络之间的紧密接触。他们组装的干法制备的 NMC/石墨电极软包电池中在0.5 C恒流充电和1 C放电条件下200次循环后容量保持率高达90%。

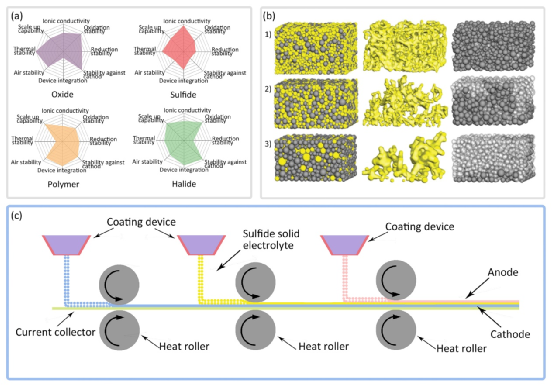

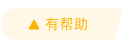

全固态电池是公认的下一代电池,因为其使用固态电解质代替了易燃的液态电解质提高了电池的安全性,并且可以使用金属锂作为负极提高电池的能量密度。现在常用的固态电解质包括聚合物固态电解质、氧化物固态电解质、硫化物固态电解质、卤化物固态电解质和复合固态电解质等(图 9a)。其中,聚合物固态电解质具有良好的机械性能和制备薄膜的加工性能,但其室温离子电导率较低且电化学稳定性差。氧化物固态电解质具有比聚合物更高的室温离子电导率、良好的热稳定性和与正极的电化学相容性,但氧化物固态电解质刚度大、界面接触差和界面电阻高。硫化物固态电解质具有最高的室温锂离子电导率和优良的机械性能,通过简单的冷压工艺可以在硫化物固态电解质/电极活性材料之间以及硫化物颗粒之间实现良好的物理接触,这可以大大降低电极和电解层膜的界面电阻。

干法制膜技术可以制造高能量密度和更优异循环性能的硫化物全固态电池。硫化物固态电解质具有与液体电解质相当甚至优于液体电解质的高离子电导率和高离子迁移数,有制备超高能量密度全固态电池的潜力。然而,硫化物固态电解质的化学/电化学稳定性较差,因此许多研究人员专注于提高硫化物固态电解质的空气稳定性和界面稳定性。降低电极层固态电解质含量和电解质层厚度是提高硫化物全固态电池能量密度的必要途径。在电极活性材料和电解质化学、电化学稳定的前提下,用电解质包覆活性材料是构建锂离子导电网络、降低电极层电解质含量的有效方法。然而,现在使用溶剂包覆硫化物固态电解质的方法会降低硫化物固态电解质的离子电导率,增加生产成本。2020年,科研工作者通过理论模拟和实验证明,在一定范围内增加电极活性材料与电解质材料的粒径比有利于电极材料的容量发展(图9b)。另一方面,在实验室规模上,通常可以通过粉末压片获得具有高理论容量和循环性能的全固态电池。但是这类电池电解质层的厚度通常超过200μm,大大降低了整个电池的能量密度。如果要大量生产Ah级电池,则需要降低电池中电解质层的厚度。粉末喷涂和粘结剂原纤化都非常适合能够降低电解质层的厚度,它们在全固态电池中的应用,以及它们的发展现状或不足之处将在接下来讨论。

图9(a) 不同类型固态电解质的各种属性的雷达图。(b) 1) fCAM(正极活性材料在总活性材料中的百分比) = 70 wt%, DSE = 3 µm, 2) fCAM = 80 wt%, DSE = 3 µm 和 3) fCAM = 80 wt%,DSE = 5 µm,CA为灰色,SE为黄色(所有三个型号的 DCAM = 5 µm)。(CAM:正极活性材料;SE:固体电解质;DSE:小粒径固体电解质;DCAM:大粒径正极活性材料) (c)通过粘结剂原纤化制备全固态电池。

2.4.1 粉末喷涂在全固态电池中的应用

粉末喷涂的主要工艺是将热塑性粘合剂与电极材料和电解质等粉末混合,然后通过喷涂或筛网将混合粉末均匀分布在集流体上。粘合剂粉末通过热轧熔化并固定在集流体上以形成电极片。但这种方法需要使用较多的粘合剂(>5 wt%),粘合剂熔化后会粘附在电极颗粒表面形成绝缘层,阻碍离子和电子的传导。另一种方法与第一种方法类似,但没有粘合剂。丰田和日立造船公司利用硫化物固态电解质优异的机械性能,开发了无粘合剂制备全固态电池电极和电解质膜的方法。他们将电极粉末带上静电,然后在筛网和集电体之间的电场作用下,沉积在集流体上。然后再依次沉积电解质层和另一侧的电极。接下来,对电极和电解质层施加足够的压力。施加压力可使硫化固态电解质产生一定程度的变形,使粉末成型。这种膜制备方法可以制备薄的电解质层(<50 μm),从而获得兼具高容量、优异倍率性能和相对高负载的全固态电池。该方法的关键是制备厚度均匀的电极和电解质层。

粘结剂原纤化法使用极少量的粘结剂(<1wt%)制备电极和电解质膜。此外,在该方法制备电解质层中粘合剂以纳米级纤维均匀地分布在电解质和电极膜中,从而大大降低了由粘合剂引起的阻抗。因此,该方法被认为是一种很有前景的全固态电池制备技术。此外,该方法在制备电极的过程中不需要使用集流体(如铜箔和铝箔等)。因此,电极或电解质膜可以通过后续辊压来降低孔隙率,而不用考虑集流体的影响。降低孔隙率可以降低电极内部的接触电阻以及由于循环过程中锂枝晶的产生而导致内部短路的风险。目前,通过粘合剂原纤化制备固态电解质膜尚处于起步阶段。在相关报道中,粘合剂原纤化步骤是手动完成的。大规模生产方法和设备的发展还需要不断的努力。粘合剂原纤化过程中剪切力的控制也很重要。较低的剪切力不能使粘合剂充分纤维化,如果混合时间过长会导致粘结剂纤维被拉断降低成膜性能。因此,在生产工艺上,粘结剂需要以合适的剪切力混合,并合理控制混合时间,以保证粘结剂充分原纤化。2019 年,Felix Hippauf 等人使用非常少量的粘合剂(<0.3 wt%)制备软包全固态电池,表现出优异的电化学性能,100圈循环后容量保持率为93.6%。后来,宁波材料所姚霞银课题组利用高导电Li5.4PS4.4Cl1.6硫化物固态电解质粉末,通过机械混合再用辊压机制膜的方法,制备了30μm的硫化固态电解质膜,其具有超高室温的电导率(8.4 mS cm -1)。此外,以LiNi0.5Co0.2Mn0.3O2为正极的组装的全固态电池具有稳定的循环性能,放电比容量为135.3 mAh g-1 (1.4 mAh cm-2),循环150次后的保持率为80.2%。

干法制膜技术作为一种很有前途的电池制造技术引起了全世界的关注,因为它可以降低生产成本并提高电池整体性能。本文综述了常用的干法制膜技术的发展历史及其在储能领域的优缺点。进而详细介绍了两种最有发展前景的干法制膜技术,包括他们的制膜工艺,和决定薄膜性能的关键因素(参数设置、原材料选择等)。最后总结了这两种方法在全固态电池中的应用,旨在让读者全面了解干法制膜技术及其巨大的应用潜力。

干法制膜技术省去了传统湿电极工艺中的溶剂混合、涂层干燥和溶剂回收等步骤,大大缩短了生产过程,从而降低了能耗成本和设备投资成本。而且,这项技术可以大大提高生产效率。然而,干法制膜技术在储能领域的应用尚不成熟,有待进一步发展。首先,干法技术目前主要用于制备超级电容器和液态锂离子电池的电极。有必要将其应用扩展到全固态电池、Li-S电池中的电极、电解质膜以及金属空气电池(例如锌空气电池)中催化层/防水透气层的制备过程。此外,应该研究能以低成本均匀有效分散的新型粘结剂,开发更精密的可控制薄膜厚度的制膜设备,以提高电池的循环稳定性和安全性能。最后,应开发具有高离子电导率的粘合剂以改善电极和电解质膜的动力学性能。解决了上述问题后,干法成膜技术将极大地推动储能技术的发展。