引言

全球能源政策逐步从化石能源转向可再生能源,作为重要储能装置的锂离子电池相较于其他储能电池,在电动汽车领域有显著优势。在过去几年,随着锂电池的能量密度的不断提升,电池快充技术的发展,使电动汽车能在很短的时间里进行补能,曾经以快速补能作为宣传的氢燃料已无法和锂电池在电动汽车市场竞争[1],越来越多的人选择购买新能源电动汽车。然而,能量密度越高电池的稳定性越差[2],加上电动汽车利润减少导致厂商在电动汽车上的偷工减料,让近年来电动汽车起火的案例越来越多[3]。其他领域的锂电池事故也不容忽视[4]。热失控作为锂电池安全不可忽视的因素,得到广大研究者的重视。

图1 2014年至2020年11月4日期间记录的涉及锂电池的航空/机场事故数据[4]

本文将会介绍锂电池难点以及锂电池的热源。详细分析锂离子电池热失控的过程以及热失控的原因,并简单例举减缓或防止电池热失控的改进方法。

锂电池热管理难点

锂离子电池相较于锂金属电池,锂枝晶形成的程度较小,具有更优异的循环稳定性。但在实际应用中,锂离子电池遭遇极端温度,过充/过放,材料挤压等异常工况时,电池可能失去独立工作的能力,甚至发生短路,最终引发热失控[5]。

锂电池热源

电池的工作原理基于化学反应,产生的热量与电极材料和反应式相关。研究人员[6]提出电池管理系统需考虑可逆热和不可逆热的产热过程。其中不可逆热来源于焦耳效应,由集流体中的电荷转移产生,可逆热来自化学反应。不同电极材料产生的可逆热不同,石墨/LFP电池产生的可逆热远低于石墨/LiCoO2电池[6],因而数据表明石墨/LFP电池具有更好的热稳定性。

决定可逆热源的因素

正负极材料:不同电极材料决定其化学反应类型,因此电极材料选择对产热量影响非常大。

电池残余能量,荷电状态(SOC),电池释放能量及深度循环次数(DOD):这些参数与锂离子扩散速率相关,因此防止电池过充和过放可有效避免热失控。

电池内部温度:随着电池内部温度升高,电池中会引发不可逆的副反应,从而产生部分热量。

决定不可逆热源的因素

充放电电流:Q=I2RT可知,电流越大,焦耳效应产生的热量就越多。而电阻包括欧姆电阻,为电池元件的本征电阻(包含阳极、阴极及电解质材料的电阻),以及电化学电阻,如锂离子通过电池各组件扩散时产生的电阻,电解液与嵌入材料界面处的电荷转移界面电阻。

热失控过程

锂离子电池的热失控一般分为四个阶段

阶段一:触发与热量积累 (80-90℃),初始产热:电池内部开始产生热量。如果产热速率超过电池的散热能力,温度就会开始上升。

阶段二:链式反应开始 (90-150℃),SEI膜分解:温度升至约90-120℃时,负极表面保护膜(SEI膜)会分解放热,暴露出的新鲜负极会与电解液发生更剧烈的反应并继续产生热量。随后隔膜熔化 (130-150℃):隔膜开始熔化收缩,导致正负极大规模接触,引发剧烈内部短路,瞬间产生巨量热量。这是推向失控的关键一步。

阶段三:反应加剧 (150-250℃),正极材料分解:温度达到约150-250℃时,尤其是高能量密度的三元材料(NCM/NCA)正极,会开始分解释放氧气。此时也发生电解液分解与反应:电解液自身也会在高温下分解,并与负极、正极发生剧烈反应,产生大量可燃气体(如氢气、一氧化碳、烷烃类)。

阶段四:全面失控 (>250℃),燃烧与爆炸:积聚的可燃气体与正极释放的氧气混合,在高温下被点燃,导致电池喷射火焰。若电池壳体因内部压力过高而破裂,则会发生物理爆炸。最终热蔓延:单个电池的热失控会释放出高达800℃以上的高温,足以引燃相邻的电池,造成整个电池包或系统的热失控。

热失控原因

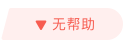

图2 锂电池热失控的成因与危害[7]

物理碰撞与硬穿透:当锂离子电池遭受剧烈物理碰撞或硬穿透时,电池系统容易发生形变,导致隔膜撕裂、内部短路甚至电解液泄漏。电池持续短路产生的大量热量可能引发火灾。

过充与过放:电池长时间连接电源时,过量能量持续注入电池。这种持续充电会导致电池产生过多热量,进而引发电解液分解并产生气体。与此同时,电池内部压力升高、结构变形,性能急剧下降。与正常充电相比,由于额外副作用和内阻增加,过充过程中的发热比过放更具破坏性。

过热现象:当电池因为超出正常程度的使用导致过热时会发生热失控。热效应会导致隔膜熔化、电极与电解液分解等多重副作用,而多重副作用又会加剧电池内放热反应,最终导致热失控。

短路:短路可分为外部短路和内部短路。当不同电极通过导体连接时,即发生外部短路。外部短路现象主要由电池撞击、浸水等因素引发。为减少外部短路风险,可采用保护性电子装置切断高电流电源。最常用的防护元件包括保险丝、正温度系数(PTC)元件,磁性开关和双金属热敏电阻。当隔膜失效导致正负极直接接触时,就会发生内部短路。一旦触发内部短路,电池内部会自发产生剧烈化学反应,不仅导致电池失效,还会释放大量热量,极易引发火灾或爆炸。内部短路是热失控最可能的诱因,几乎所有热失控案例最终都会伴随内部短路现象。其成因复杂多样,例如物理碰撞导致隔膜撕裂、内部温度持续升高引发隔膜熔化,以及锂枝晶在阳极沉积处刺穿隔膜等。预防热失控最直接有效的方法就是消除内部短路。

电池老化与缺陷:电池老化及内部缺陷不仅会影响其热性能,还会导致容量衰减和功率下降。电池老化可分为日历老化和活性老化,前者源于长期高温储存,后者则与电池长期使用相关。这两种老化都会改变电池的性能特性。若电池存在内部缺陷(如生产质量差、隔膜劣质或材料污染),可能导致电池故障甚至热失控。

改进方法

针对各种锂电池热失控的原因,有一些改进方法

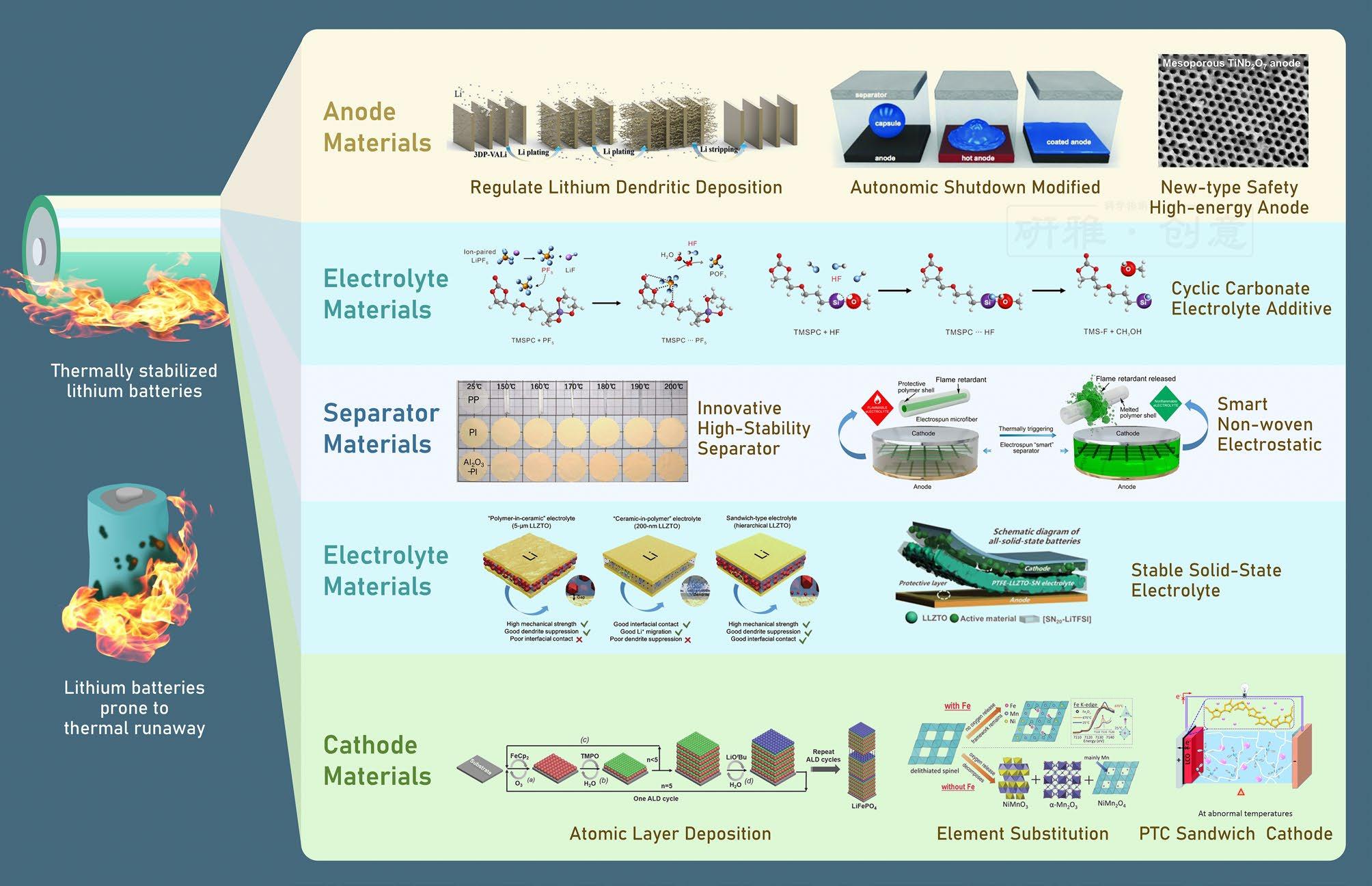

图3 针对锂电池热失控的改进方法[7]

针对阳极材料,制备具有优异热稳定性和机械性能的SEI层,是提升阳极材料安全性与循环稳定性的核心策略。对于锂金属电池而言,采用高亲锂性的基体材料可引导金属锂沉积并抑制枝晶形成。原子级表面包覆技术能显著提升碳基与硅基阳极的热稳定性和安全性。同时,智能型阳极材料可及时终止电池化学反应,避免事故发生。

针对阴极材料,通过缩小理论电压与实际电压的差距或提升阴极导电性,可有效降低电池的发热量。添加剂使用、涂层技术及元素替代等方法,是广泛应用于插层型阴极的常规解决方案。此外,用热敏材料包覆阴极可提高电池安全性。

针对电解质材料,含三苯基磷酸酯、硅和氟的添加剂可以提高液态电解质的热稳定性。此外,高活性添加剂可以抑制传统LiPF6电解质分解产生的五氟化磷和HF活性物质的形成,这些物质不可避免地会破坏SEI和CEI层。随着对电解质理解的加深,安全的固态电解质具有广阔的应用前景。

针对隔膜材料,采用热稳定性更优的聚亚胺(PI)和聚苯硫醚(PPS)材料作为隔膜,并结合改性处理和表面涂层技术,可显著提升隔膜材料的稳定性。此外,采用热敏材料还能在电池过热时及时触发停机机制,有效防止热失控现象的发生。

总结

锂电池的使用越来越频繁,热失控这一安全性问题不可忽视,分析锂电池的热源,针对锂离子电池热失控的过程以及热失控的原因,各类减缓或防止电池热失控的改进方法,是提升锂电池安全性的有效手段,能为锂电池的广泛应用加上可靠的安全保障。

参考文献

[1] Hydride-Ion Batteries: A Rising Star in the Battery World. (2025)

[2] Whittingham, M.S.: Lithium batteries and cathode materials. Chem. Rev. 104, 4271–4302 (2004).

[3] The Fire Risks Behind the Electric Vehicle Boom. (2025).

[4] Events with smoke, fire, extreme heat or explosion involving lithium batteries. Federal Aviation Administration Publishing. (2021).

[5] Zhang, T.S., Gao, C., Gao, Q., et al.: Status and development of electric vehicle integrated thermal management from BTM to HVAC. Appl. Therm. Eng. 88, 398–409 (2015).

[6] Viswanathan, V.V., Choi, D., Wang, D.H., et al.: Effect of entropy change of lithium intercalation in cathodes and anodes on Li-ion battery thermal management. J. Power Sources 195, 3720–3729 (2010).

[7] Kong L, Li Y, Feng W. Strategies to solve lithium battery thermal runaway: from mechanism to modification[J]. Electrochem. Energy Rev, 4, 633-679 (2021).