引言

电池技术发展迅速,电池的功率也越来越大。传统风冷散热体积大,散热效率低,产生噪声大,散热效果不佳,已很难满足消费级电池和大功率电池的散热要求。若无法将电池热量散出,电池工作时产生的热量不断积累,最终可能会引发热失控。而液冷技术能够在占用体积小的情况下,具有更高的散热效率,且在近电池端产生的噪音非常小,能给电池进行均匀的散热。

电池应用领域:手机电池液冷,动力电池液冷,储能电池液冷

手机电池

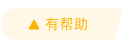

在手机中,发热量最高的并非手机电池,而是手机的芯片,但由于机内空间有限,为给芯片散热,目前各大厂商,甚至于Apple,都采用了大面积扁平的VC均热板(图1),不仅覆盖发热量最高的芯片部位,也覆盖了一部分电池发热量高的部位。这也是诸多厂商宣传的VC液冷技术。

图1 苹果VC均热板散热效果红外图

VC均热板,热管的“增强版”,由一维的快速热传导升级为二维的均温热传导。手机中的液冷与PC中的液冷不同。PC中的液冷为由冷板,水泵,散热冷排和风扇组成的循环水冷散热系统(图2)。而手机的VC液冷与PC中的风冷类似,通过在封闭管道内让冷却液不断蒸发吸热、冷凝放热来传递热量。

图2 酷冷至尊240水冷

水冷回路:2025年,努比亚新发布的Redmagic 11 Pro+为电池部分增加了一个水冷却循环板(图3)。该系统被称为水产养殖冷却系统,利用一种专门的流动氟化液体来去除热量。冷却剂由一个微型压电陶瓷泵通过精确设计的微通道循环,形成一个集成到手机设计中的主动冷却回路。

图3 Redmagic11pro+水冷组件拆卸图

尽管实际上这块水冷回路板与风冷系统未连接,实际效果相当于一个大号的VC均热板,但这是首次在量产手机上看到的带泵的液冷系统。但手机中的空间实在有限,很难在轻薄的同时实现“PC液冷”级别的液冷散热。

动力电池

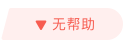

动力电池主要有两种液冷方式。冷板式和浸没式,这两种方式根本的区别在于换热路径。冷板式是将电芯的热量先转移给冷板外壳,再通过外壳传热,将热量传递给冷板内部的冷却液,冷却液在冷道内流动,使热量均匀分布,最后将冷却液携带的热量导出,从而达到将电芯产生的热量排出的目的。而浸没式则没有冷板换热这一步骤,浸没式是直接将电芯浸泡在冷却液中,冷却液直接接触电芯外壳进行换热冷却效率极高。冷板式就类似于PC电脑中的常规液冷,而浸没式就相当于把PC电脑的所有部件直接置于绝缘的冷却液中,散热效率极高,且散热过程温度分布十分均匀。不过在实际应用中,大部分电动汽车还是采用的冷板式液冷散热,如Tesla(图4),采用串行流道设计,其冷板需安装于电池间隙。

图4 Tesla液冷管道布局图

浸没式在早期有部分企业设计过方案,如Faraday Future(FF)(图5)。但由于浸没式对成本的挑战实在太大。截止目前,还未在量产家用车中发现这种液冷技术,只在商用车领域有浸没式液冷方案的提出。

图5 FF公司早期浸没式液冷散热设计方案

储能电池

新能源发电站往往都需要储能电站对电能进行储存,而储能电站使用的储能电池往往都是以机柜方式进行固定位置的摆放,基本上不需要频繁移动,一个大的电池柜中存放总容量达数百千瓦时甚至几兆瓦时的电池,一旦天气温度升高,对整个储能电池系统的散热是非常大的考验。传统的风冷散热下很难保证低噪音,高效率,高均一度的散热效果,定制化的液冷散热方案能够解决这一问题。电池温度平均降低1℃能够使储能电池的循环寿命提升8%。

电池充电领域:液冷超充桩

充电桩在给电动汽车充电时,进行大量的电能传递,在这一过程中,电流经过电阻产生热量,由于充电桩的功率为P=UI,U通常情况下与电动汽车的电压平台有关,一般为200V-800V,想要更高的充电功率,不可避免的需要提高充电的电流I,而因为产生的热量为Q=I2RT,电流越大,产生的热量越大。因此超充桩普遍需要高性能的散热才能维持高功率的充电。传统的风冷散热难以满足现在越来越高的充电功率对于散热的要求。因此液冷超充桩(图6)已经成为超充桩行业的主流,配合上电动汽车上的液冷技术,能够实现高达数百千瓦甚至兆瓦级别的充电速度。

图6 华为液冷超级充电桩充电模型

电池检测设备领域:电池测试柜(液冷)

液冷技术配合电池测试仪有下列优势

保障测试精度与准确度:测试仪内部的精密测量元件(如基准源、ADC/DAC芯片)对温度极其敏感。液冷能高效带走这些元件的发热,确保其工作在稳定、恒定的温度下,从而大幅减少因温漂引起的测量误差。

提升功率密度与可靠性:在高功率充放电测试中,测试仪内部的功率器件会产生大量热量。风冷可能无法及时散热,导致设备降额运行或过热保护。液冷散热效率远高于风冷,允许测试仪在更小的体积内实现更高的功率输出(高功率密度),并能确保长期满负荷运行的稳定性。

创造理想的测试环境:部分高端测试仪会将液冷温控系统直接集成到设备中,为被测电池构建一个温度高度均匀且可控的“气候箱”。这对于需要严格温控的电池性能与寿命测试至关重要。

目前大部分测试仪如果想要将分冷改成液冷,可以采取内置冷管冷排,与外置的水冷机相连的方式(图7),实现液冷散热。特别高功率设备,如NEWARE CE-6000系列设备,能与外围水冷器,温箱集成进行测试。

图7 外置水冷机

结论

液冷技术在电池领域应用广泛。无论是电池的使用过程,还是充电过程以及电池测试过程,所产生的巨大热量都可以通过液冷技术高效的排出,防止系统过热,让电池温度处于正常工作温度范围内。目前液冷技术在电动汽车领域已经广泛应用,但在电池测试这一领域,高功率型大型电池包检测设备还未全面普及液冷技术。

补充:

以上部分素材来源于网络,如有侵权,联系删除!