引言

电动汽车在目前汽车市场所占份额越来越大。相较于传统燃油车,电动汽车在日常使用上更加经济环保,越来越多的消费者在购买汽车时会考虑购买电动汽车。但是最近频繁出现电动汽车起火的案例,包括电动汽车在碰撞之后的电池起火,正常行驶时突发起火,停放状态下发生起火,充电时发生起火。这些案例让不少消费者对电动汽车的安全性表示质疑,同时也对电动汽车电池的安全检测表示质疑。

本文将列举目前电动汽车进行的各项安全检测,重点提及几项有关现在频繁发生的起火案例原因的检测项目。

碰撞导致起火

图1 汽车碰撞后发生起火

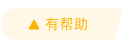

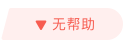

碰撞起火的核心机理在于:巨大的外部机械冲击导致电池包壳体、内部横纵梁等结构件变形,直接挤压或刺穿电芯。电芯内部隔膜被撕裂,正负极发生大面积内短路,在瞬间释放巨大热量,引发热失控,并可能通过“多米诺骨牌效应”在模组和包内蔓延。

机械冲击与挤压测试:模拟车辆颠簸、刮底或碰撞工况。测试时,用刚性体以极大力量(如100kN以上)挤压电池包或模组,或进行多轴向的机械冲击,要求电池系统在测试后不起火、不爆炸。

.jpg)

图2 挤压测试(X轴向挤压)

模拟碰撞(振动)测试:通过长时间、多频率的随机振动,考核电池包结构、电气连接在车辆全生命周期振动疲劳下的完整性,防止因螺丝松动、连接点疲劳导致短路。

针刺测试(虽非强制,但具备一定参考价值):用钢针以一定速度刺穿单体电芯,模拟最严苛的内短路情况,是对电芯本身热稳定性的终极考验。这项测试能直观区分不同化学体系(如磷酸铁锂与三元锂)的热失控激烈程度。

图3 针刺实验原理截面图

然而,实际上即便通过以上几种测试,甚至包括针刺实验的电池,在真正面临碰撞刺破场景,大概率也会发生起火,这是因为实际场景比针刺实验测试场景对电池的冲击要大上数个数量级,一旦电池在实际碰撞发生严重刺破或变形,电池将会瞬间达到热失控条件,甚至出现爆燃。

正常行驶突发起火

图4 正常行驶的汽车起火

行驶中突发起火的原因更为复杂,可能是多种因素在动态工况下的叠加。其一,制造过程中引入的微金属颗粒、极片毛刺等缺陷,在长期充放电和路面振动的应力作用下,逐渐刺穿隔膜,引发渐进性内短路。其二,电池连接件(如Busbar)因设计或焊接不良,在电流负载下局部过热,熔化绝缘材料导致短路。其三,冷却系统失效,导致高温天气或高负荷驾驶时电池热量无法及时散发,温度累积至热失控阈值。

相关的测试项目更侧重于验证系统的耐久性、可靠性与热管理效能:

温度冲击与循环测试:将电池系统置于极端高低温(如-40°C至+85°C)环境下快速交替循环,考验其结构密封性、连接件可靠性和不同材料热胀冷缩的一致性,防止因密封失效、接头松动引发问题。

图5 温度冲击测试箱

高倍率放电及热管理测试:在模拟高速、爬坡等高负荷工况下,进行持续大电流放电,同步监测各电芯温度均匀性,考核电池管理系统(BMS)对温度的监控精度和冷却系统的响应能力。

内部短路(促发)测试:在实验室可控条件下,模拟电芯内部逐渐生成的短路,研究其早期征兆(如电压微降、温度异常点),为BMS预警算法提供数据支撑。

图6 电芯内部结构及四种内短路形式示意图

停放状态发生起火

图7 电动汽车停放状态下起火

停放自燃的主要原因指向电池在长期使用后的“内耗”。首先,电芯在循环老化后,负极表面可能生长锂枝晶,这些枝晶会缓慢刺穿隔膜,引发缓慢的自发性内短路,能量逐步释放积累热量。其次,电池包在以往使用中可能已受到轻微进水或腐蚀,导致绝缘性能下降,产生漏电流并局部生热。最后,BMS或相关电路在车辆下电后存在异常耗电或故障,也可能引发局部过热。

针对性的测试聚焦于电池的长期稳定性和下电安全:

自放电测试与一致性筛选:长期监控一批电芯在静置状态下的电压衰减率,不一致的自放电率往往是内部微短路的标志。严格的出厂筛选能剔除“问题电芯”。

.jpg)

图8 NEWARE自放电测试设备(25L)

高温搁置与老化循环测试:将电池系统或模组在高温(如60℃)环境下长期静置,或在完成数百上千次充放电循环后进行观察,评估其容量衰减、内阻增长及安全边界的退化情况。

绝缘电阻测试与盐雾腐蚀测试:定期或在模拟潮湿、盐雾环境后,检测电池系统高压部件与壳体之间的绝缘电阻,确保其在恶劣环境下仍能保持足够的绝缘强度,防止漏电。

充电时发生起火

图9 电动汽车充电时发生起火

充电起火的主要原因在于能量管理的失衡。其一,过充。BMS故障或充电通信失调,导致对已充满的电芯继续充电,锂离子过度嵌入负极形成大量锂枝晶,极易引发短路。其二,快充策略不当。为追求速度,采用过大电流,导致锂离子在负极表面来不及均匀嵌入而析锂,同时产生大量焦耳热。其三,充电接口、线缆或电池内部连接点接触电阻过大,导致局部过热熔化。

对应的测试是充电安全的核心防线:

过充电保护测试:强制对电池包进行过充(通常至额定容量的130%-150%),验证BMS能否在电压或温度达到阈值时准确切断充电回路。

.jpg)

图10 NEWARE测试仪(BMS)

不同倍率充电及温升测试:以1C、2C甚至更高倍率进行充电,严格监测各电芯的电压、温度均匀性,评估快充策略的合理性与热管理的极限能力。

热扩散测试(强制性关键项目):通过加热或针刺等方式触发单个电芯热失控,要求电池系统在热失控发生后,能为乘客留出至少5分钟的安全逃生时间,且火焰不得蔓延至乘员舱。这是对电池包整体设计(隔热、泄压、阻燃)的综合性大考。

结论

电池测试项目是电动汽车生产过程中必不可少的项目,关乎到电动汽车的安全性,部门电动汽车的电池成本甚至占汽车总成本的90%以上。诸多电池测试项目中,针刺实验对电池的安全性考验巨大,但即便是通过针刺实验的电池,在实际剧烈碰撞下也很难不发生热失控,这类热失控事故很难通过实验室中的电池测试去避免发生。但车辆未发生任何事故情况下的电池热失控可以通过各种高性能的电池测试仪提前对电池进行检测来避免,提前筛选出存在安全隐患的电池,NEWARE具有多种电池测试设备,其中6系列的CE-6000 Pack Testing System专门为动力电池包设计,CE-6S-BMS专门为BMS系统设计,9系列的CT-9008-SD能够进行准确高效的自放电测试,非常适合电动汽车企业使用。CE-6002-200V200A-EOL能对组装完成的电池模组进行多种测试,确保每一块模组都符合标准。