引言

在全球汽车产业向电动化转型的浪潮中,动力电池不仅是电动汽车的“心脏”,更是决定整车性能、安全与成本的核心部件。随着市场对续航里程、安全性和经济性要求的不断提升,单纯依赖电芯材料的进步已难以满足所有需求。于是,一场通过物理结构集成优化来挖掘电池系统潜力的技术革命悄然兴起——电池包集成技术正从传统的“堆积木”模式,向高度一体化、智能化的方向飞速演进。

本文将介绍几种电动汽车电池包集成技术,系统梳理从CTM、CTP到CTC/CTB的技术发展脉络,阐明其优劣与应用,并展望其对未来产业格局及测试领域的影响。

CTM:模块化时代的基石

CTM(Cell to Module,电芯到模组)是传统且成熟的电池集成方案。其技术路径清晰分为三步:先将单个电芯组装成标准化模组,再将多个模组集成为电池包,最后将整个电池包安装到车身底盘上。这种模式如同为电池系统搭建了一个标准化、模块化的框架。早期及目前许多主流电动车型均采用此方案,例如早期的大众ID系列便是由宁德时代(CATL)提供电芯,再由大众完成模组与电池包的集成(图1)。

图1 大众ID 4电池包

CTM最大的优势在于其标准化与灵活性。标准化模组便于自动化生产、质量控制和供应链管理。对于车企而言,这种模式分工明确,整车厂与电池厂之间的责任界面清晰,也便于后期维护和更换单个模组。

然而,其缺点也日益凸显。多层级的结构导致了显著的空间浪费。模组本身的框架、外壳以及模组间的间隙占用了大量体积,使得CTM电池包的空间利用率仅约40%。这不仅限制了电池容量的提升,也增加了不必要的重量和零部件数量(可达近600个),推高了成本并制约了续航里程的进一步突破。

CTP:去模化增效的主流之选

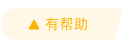

为克服CTM的局限性,CTP(Cell to Pack,电芯到电池包)技术应运而生。其核心在于“去模组化”,跳过标准化模组环节,将电芯直接集成到电池包中。这显著缩短了电芯到电池包的集成路径。比亚迪(BYD)2020年发布的“刀片电池”是CTP技术的典范,通过长条形的电芯本身充当结构件,直接排列在电池包内(图2)。

.jpg)

图2 比亚迪刀片电池(CTP版本)

此外,宁德时代的CTP技术(如麒麟电池)也已广泛应用于早期的特斯拉Model 3、小鹏P7等众多车型。市场数据印证了CTP的成功,2024年1-10月,无模组集成方案在新能源乘用车市场中占比已达65%,其中CTP技术以61%的份额占据绝对主导地位,尤其在插电混动(PHEV)和增程式(EREV)车型中占比极高。

CTP技术带来了立竿见影的效益。首先,它大幅提升了体积利用率和能量密度。相较于CTM,CTP电池包体积利用率可提升15-20%,零件数量减少约40%,生产效率提升50%,系统能量密度可达200Wh/kg以上。这使得在同等车身尺寸下能装载更多电芯,有效增加续航。其次,它简化了生产步骤,降低了制造成本。

但CTP也带来了新的挑战。一是安全性与热管理复杂度增加。去模组化后,电芯的固定、防护和热失控隔离设计变得更加关键。二是维修便利性降低。由于电芯直接集成在包内,单个电芯的故障可能需要更换整个电池包或大型模组,维修成本和难度有所上升。

CTC与CTB:开启车身一体化新时代

当集成化从电池包内部走向整车底盘,更激进的技术——CTC(Cell to Chassis,电芯到底盘)和CTB(Cell to Body,电芯到车身)便登上了舞台。两者目标一致,即打破电池包与车身底盘的界限,实现更深度的融合,但在具体实现路径上有所不同。

CTC技术:以特斯拉和零跑为代表。特斯拉的方案将电池包上盖与电芯粘接,并与座椅横梁等车身结构集成,共同构成乘员舱地板,取消了传统意义上的电池包上盖(图3)。

图3 特斯拉CTC电池包

零跑C01的CTC方案则更为彻底,它取消了电池包箱体和上盖,直接将模组集成于与车身底盘耦合的托盘上,使电池骨架与下车体融为一体(图4)。

图4 零跑C01电池包模拟图

CTB技术:以比亚迪为代表。其技术可视为CTP的进一步延伸。比亚迪海豹采用的CTB技术,是将电池包的上盖与车身地板合二为一,形成“车身地板集成电池上盖-电芯-托盘”的整车三明治结构。(图5)其特点是保留了完整的电池包结构,电池包作为一个整体与车身集成,技术上更易于实现密封和风险控制。

图5 比亚迪CTB电池包示意图

尽管路径不同,但一体化技术均能带来革命性提升。以比亚迪海豹为例,其车身扭转刚度可超过40,000 N·m/deg,媲美豪华燃油车;特斯拉的CTC方案据称可减少370个零件,降低车重10%,增加续航14%。零跑C01则宣称其CTC技术使整车垂直空间增加10mm,零部件数量减少20%,整车刚度提升25%。

CTC/CTB的优势超越了单纯的电池范畴,实现了整车层面的系统优化:极高的空间利用率(特斯拉称占用空间减少35%)、卓越的车身刚性与安全性、更低的重心和更好的操控性,以及因部件大幅减少而带来的成本和重量优势。

然而,其挑战也更为根本。一是维修经济性与可维修性。高度集成意味着损坏时可能需要进行成本极高的总成更换,且维修工艺复杂。二是技术与产业权责重构。一体化设计要求电池企业深度参与甚至主导底盘开发,打破了传统整车厂与供应商的界限,引发了行业话语权之争。三是与换电模式的天然冲突。电池与车身固结,使得“车电分离”的换电模式难以实施,车企必须在超快充与换电路线之间做出战略选择。

电池测试设备:电池集成技术的检测员

无论是CTM技术的电池模组,还是CTP,CTC和CTB技术的电芯和电池包,都需要高效精准的电池检测设备,能够精准识别电池的各项指标,从而筛选出有问题或有风险的电池,这类有问题的电池在后续使用中可能会出现短路,过充过放,容量大幅衰减等故障,甚至会导致热失控,因此高性能的电池测试仪十分重要。NEWARE目前已具备覆盖各种电流电压量程的电池测试仪,还具备各种电化学性能测试,如CV,DCIR,GITT,HPPC等,也具备自放电测试设备。

结论

电池包集成技术是目前诸多电动汽车企业非常关注的技术,关系到电动汽车能够放下多大的电池,拥有多高的续航能力。目前CTP凭借其价格优势,仍然是市场的主流,且由于现在电动汽车的价格站,企业越来越需要更经济的电池集成技术,对于CTP的研发仍会继续。CTC/CTB技术是更为先进的电池包集成技术,具有更高的集成度,能使电动汽车装配更大容量的电池,将会是未来研发的重点。而能够匹配各种电池包的电池测试设备也会是未来电池测试设备企业的研发重点。